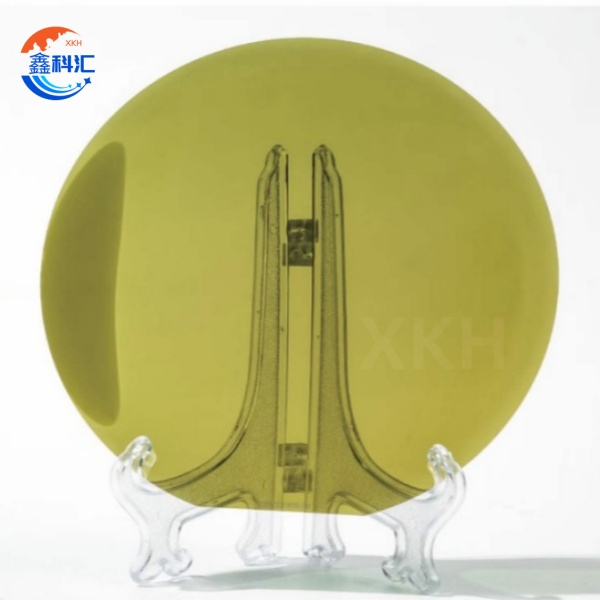

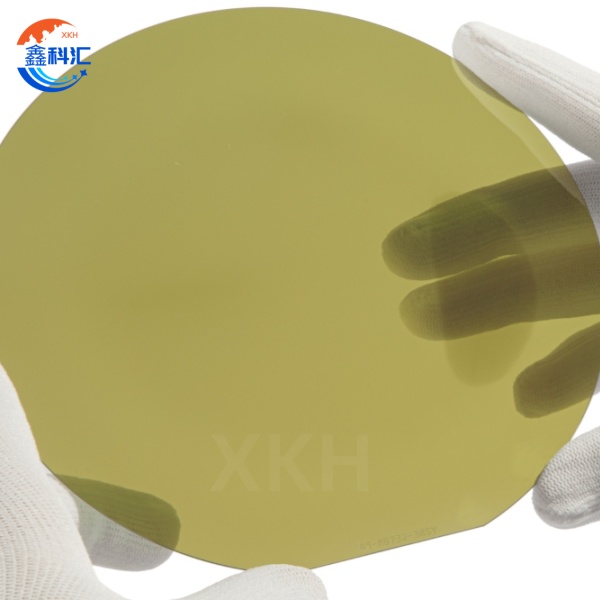

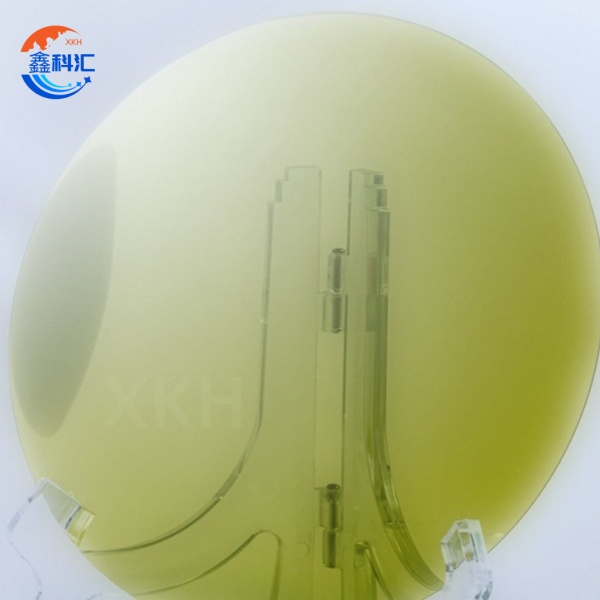

6 collu vadošs SiC kompozītmateriāla substrāts 4H diametrs 150 mm Ra≤0.2nm Warp≤35μm

Tehniskie parametri

| Preces | Ražošanapakāpe | Manekenspakāpe |

| Diametrs | 6–8 collas | 6–8 collas |

| Biezums | 350/500±25,0 μm | 350/500±25,0 μm |

| Politips | 4H | 4H |

| Pretestība | 0,015–0,025 omi·cm | 0,015–0,025 omi·cm |

| TTV | ≤5 μm | ≤20 μm |

| Velku | ≤35 μm | ≤55 μm |

| Priekšējās (Si virsmas) raupjums | Ra≤0,2 nm (5 μm × 5 μm) | Ra≤0,2 nm (5 μm × 5 μm) |

Galvenās iezīmes

1. Izmaksu priekšrocība: mūsu 6 collu vadošajā SiC kompozītmateriāla substrātā tiek izmantota patentēta "graduated buffer layer" tehnoloģija, kas optimizē materiāla sastāvu, lai samazinātu izejvielu izmaksas par 38%, vienlaikus saglabājot izcilu elektrisko veiktspēju. Faktiskie mērījumi liecina, ka 650 V MOSFET ierīces, kas izmanto šo substrātu, panāk 42% izmaksu samazinājumu uz platības vienību salīdzinājumā ar tradicionālajiem risinājumiem, kas ir nozīmīgi, lai veicinātu SiC ierīču ieviešanu plaša patēriņa elektronikā.

2. Izcilas vadītspējas īpašības: Pateicoties precīziem slāpekļa dopinga kontroles procesiem, mūsu 6 collu vadošais SiC kompozītmateriāla substrāts sasniedz īpaši zemu pretestību 0,012–0,022 Ω·cm, ar svārstībām kontrolējamu ±5% robežās. Jāatzīmē, ka mēs saglabājam pretestības vienmērīgumu pat vafeles 5 mm malas apgabalā, atrisinot ilgstošu malas efekta problēmu nozarē.

3. Termiskā veiktspēja: 1200 V/50 A modulis, kas izstrādāts, izmantojot mūsu substrātu, pilnas slodzes darbības laikā uzrāda tikai 45 °C savienojuma temperatūras paaugstināšanos virs apkārtējās vides temperatūras — par 65 °C zemāku nekā salīdzināmām ierīcēm uz silīcija bāzes. To nodrošina mūsu "3D termiskā kanāla" kompozītmateriāla struktūra, kas uzlabo sānu siltumvadītspēju līdz 380 W/m·K un vertikālo siltumvadītspēju līdz 290 W/m·K.

4. Procesa saderība: 6 collu vadošu SiC kompozītmateriālu substrātu unikālajai struktūrai mēs izstrādājām atbilstošu slēptu lāzera griešanas procesu, kas sasniedz 200 mm/s griešanas ātrumu, vienlaikus kontrolējot malu šķembšanu zem 0,3 μm. Turklāt mēs piedāvājam iepriekš niķelētas substrātu iespējas, kas ļauj tieši savienot matricas, ietaupot klientiem divus procesa soļus.

Galvenie pielietojumi

Kritiski svarīgas viedtīklu iekārtas:

Īpaši augsta sprieguma līdzstrāvas (UHVDC) pārvades sistēmās, kas darbojas ar ±800 kV spriegumu, IGCT ierīces, kurās izmantoti mūsu 6 collu vadošie SiC kompozītmateriāla substrāti, demonstrē ievērojamus veiktspējas uzlabojumus. Šīs ierīces komutācijas procesos samazina pārslēgšanas zudumus par 55 %, vienlaikus palielinot kopējo sistēmas efektivitāti līdz vairāk nekā 99,2 %. Substrātu augstā siltumvadītspēja (380 W/m·K) ļauj izveidot kompaktus pārveidotāju dizainus, kas samazina apakšstacijas izmēru par 25 % salīdzinājumā ar tradicionālajiem silīcija bāzes risinājumiem.

Jaunas enerģijas transportlīdzekļu spēka agregāti:

Piedziņas sistēma, kurā iestrādāti mūsu 6 collu vadošie SiC kompozītmateriāla substrāti, sasniedz vēl nebijušu invertora jaudas blīvumu 45 kW/L — par 60 % labāku salīdzinājumā ar iepriekšējo 400 V silīcija bāzes konstrukciju. Visiespaidīgākais ir tas, ka sistēma saglabā 98 % efektivitāti visā darba temperatūras diapazonā no -40 ℃ līdz +175 ℃, atrisinot aukstā laika veiktspējas problēmas, kas ir kavējušas elektrotransportlīdzekļu ieviešanu ziemeļu klimatiskajos apstākļos. Reālās pasaules testi liecina, ka transportlīdzekļiem, kas aprīkoti ar šo tehnoloģiju, ziemas nobraukums palielinās par 7,5 %.

Rūpnieciskās mainīgas frekvences piedziņas:

Mūsu substrātu izmantošana rūpniecisko servo sistēmu viedajos jaudas moduļos (IPM) pārveido ražošanas automatizāciju. CNC apstrādes centros šie moduļi nodrošina par 40 % ātrāku motora reakciju (samazinot paātrinājuma laiku no 50 ms līdz 30 ms), vienlaikus samazinot elektromagnētisko troksni par 15 dB līdz 65 dB(A).

Sadzīves elektronika:

Patēriņa elektronikas revolūcija turpinās ar mūsu substrātiem, kas ļauj radīt nākamās paaudzes 65 W GaN ātrās uzlādes ierīces. Šie kompaktie strāvas adapteri, pateicoties SiC bāzes konstrukciju izcilajām komutācijas īpašībām, samazina tilpumu par 30 % (līdz 45 cm³), vienlaikus saglabājot pilnu jaudu. Termiskā attēlveidošana uzrāda maksimālo korpusa temperatūru nepārtrauktas darbības laikā tikai 68 °C — par 22 °C zemāk nekā parastajām konstrukcijām, kas ievērojami uzlabo produkta kalpošanas laiku un drošību.

XKH pielāgošanas pakalpojumi

XKH nodrošina visaptverošu pielāgošanas atbalstu 6 collu vadošiem SiC kompozītmateriālu substrātiem:

Biezuma pielāgošana: Iespējas, tostarp 200 μm, 300 μm un 350 μm specifikācijas

2. Pretestības kontrole: regulējama n-tipa leģējuma koncentrācija no 1×10¹⁸ līdz 5×10¹⁸ cm⁻³

3. Kristāla orientācija: Atbalsta vairākas orientācijas, tostarp (0001) ārpus ass 4° vai 8°

4. Testēšanas pakalpojumi: Pilnīgi vafeļu līmeņa parametru testa ziņojumi

Mūsu pašreizējais laiks no prototipa izveides līdz masveida ražošanai var būt pat 8 nedēļas. Stratēģiskiem klientiem mēs piedāvājam īpašus procesu izstrādes pakalpojumus, lai nodrošinātu perfektu atbilstību ierīču prasībām.