Infrasarkanā pikosekunžu divu platformu lāzergriešanas iekārta optiskā stikla/kvarca/safīra apstrādei

Galvenais parametrs

| Lāzera tips | Infrasarkanā pikosekunde |

| Platformas izmērs | 700 × 1200 (mm) |

| 900 × 1400 (mm) | |

| Griešanas biezums | 0,03–80 (mm) |

| Griešanas ātrums | 0–1000 (mm/s) |

| Griešanas malas lūzums | <0,01 (mm) |

| Piezīme: Platformas izmēru var pielāgot. | |

Galvenās iezīmes

1. Īpaši ātra lāzera tehnoloģija:

· Pikosekundes līmeņa īsie impulsi (10⁻¹²s) apvienojumā ar MOPA regulēšanas tehnoloģiju sasniedz maksimālo jaudas blīvumu >10¹² W/cm².

· Infrasarkanā viļņa garums (1064 nm) iekļūst caurspīdīgos materiālos, izmantojot nelineāru absorbciju, novēršot virsmas ablāciju.

Patentēta daudzfokusu optiskā sistēma vienlaikus ģenerē četrus neatkarīgus apstrādes punktus.

2. Divu staciju sinhronizācijas sistēma:

· Granīta bāzes divkāršās lineārā motora pakāpes (pozicionēšanas precizitāte: ±1 μm).

· Stacijas pārslēgšanās laiks <0,8 s, kas nodrošina paralēlas "apstrādes-iekraušanas/izkraušanas" darbības.

· Neatkarīga temperatūras kontrole (23±0,5°C) katrā stacijā nodrošina ilgstošu apstrādes stabilitāti.

3. Inteliģenta procesu vadība:

· Integrēta materiālu datubāze (vairāk nekā 200 stikla parametri) automātiskai parametru saskaņošanai.

· Reāllaika plazmas monitorings dinamiski pielāgo lāzera enerģiju (regulēšanas izšķirtspēja: 0,1 mJ).

· Gaisa aizkara aizsardzība samazina malu mikroplaisas (<3μm).

Tipiskā pielietojuma gadījumā, kas ietver 0,5 mm biezu safīra plākšņu griešanu, sistēma sasniedz griešanas ātrumu 300 mm/s ar šķelšanas izmēriem <10 μm, kas ir 5 reizes efektīvāks risinājums salīdzinājumā ar tradicionālajām metodēm.

Apstrādes priekšrocības

1.Integrēta divu staciju griešanas un sadalīšanas sistēma elastīgai darbībai;

2. Sarežģītu ģeometriju ātrgaitas apstrāde uzlabo procesa pārveidošanas efektivitāti;

3. Bezkonusveida griešanas malas ar minimālu šķembu veidošanos (<50μm) un operatoram drošu lietošanu;

4. Vienmērīga pāreja starp produkta specifikācijām ar intuitīvu darbību;

5.Zemas ekspluatācijas izmaksas, augsta ražība, bez patērējamiem un piesārņojuma process;

6. Nerada izdedžus, atkritumu šķidrumus vai notekūdeņus ar garantētu virsmas integritāti;

Parauga displejs

Tipiski pielietojumi

1. Patēriņa elektronikas ražošana:

· Viedtālruņa 3D vāciņa stikla precīza kontūru griešana (R leņķa precizitāte: ±0,01 mm).

· Mikrocaurumu urbšana safīra pulksteņu lēcās (minimālā atvere: Ø0,3 mm).

· Zem displeja novietotu kameru optiskā stikla caurlaidīgo zonu apdare.

2.Optisko komponentu ražošana:

· AR/VR lēcu masīvu mikrostruktūras apstrāde (elementu izmērs ≥20 μm).

· Kvarca prizmu leņķiskā griešana lāzera kolimatoriem (leņķa pielaide: ±15").

· Infrasarkano filtru profila veidošana (griešanas konuss <0,5°).

3. Pusvadītāju iepakojums:

· Stikla caurvadu (TGV) apstrāde plātņu līmenī (malu attiecība 1:10).

· Mikrokanālu kodināšana uz stikla substrātiem mikrofluidikas mikroshēmām (Ra <0,1 μm).

· MEMS kvarca rezonatoru frekvences regulēšanas griezumi.

Automobiļu LiDAR optisko logu ražošanā sistēma ļauj veikt 2 mm bieza kvarca stikla kontūrgriešanu ar griešanas perpendikulitāti 89,5 ± 0,3°, kas atbilst automobiļu līmeņa vibrācijas testu prasībām.

Procesa lietojumprogrammas

Īpaši izstrādāts trauslu/cietu materiālu precīzai griešanai, tostarp:

1. Standarta stikls un optiskie stikli (BK7, kausēts kvarcs);

2. Kvarca kristāli un safīra substrāti;

3. Rūdīts stikls un optiskie filtri

4. Spoguļa substrāti

Spēj veikt gan kontūru griešanu, gan precīzu iekšējo caurumu urbšanu (minimālais Ø 0,3 mm)

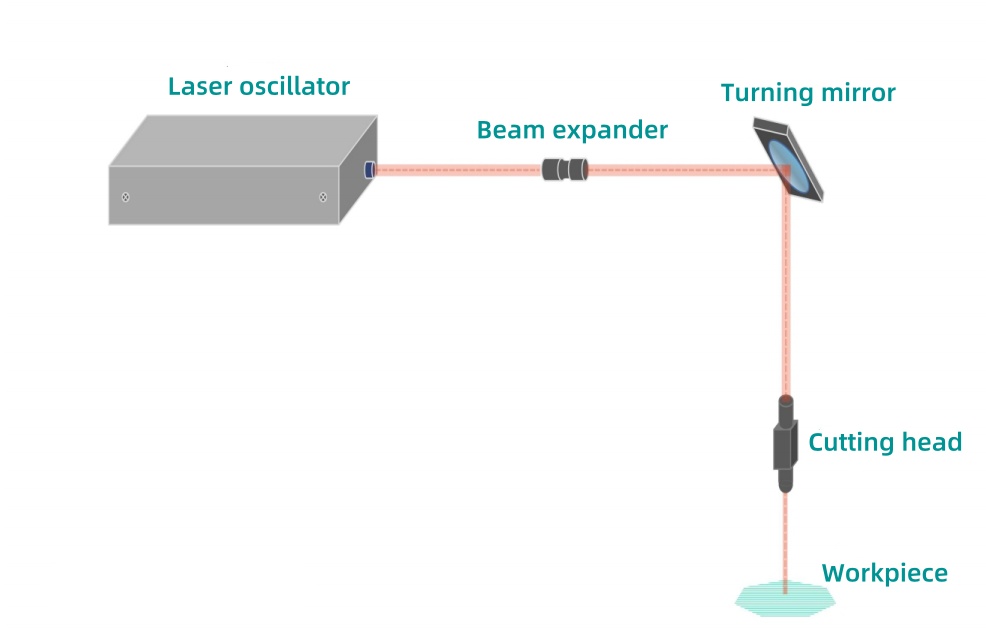

Lāzergriešanas princips

Lāzers ģenerē īpaši īsus impulsus ar ārkārtīgi augstu enerģiju, kas mijiedarbojas ar sagatavi femtosekundes līdz pikosekundes laika skalā. Izplatoties caur materiālu, stars izjauc tā sprieguma struktūru, veidojot mikronu mēroga pavedienu caurumus. Optimizēts caurumu atstatums rada kontrolētas mikroplaisas, kas apvienojumā ar šķelšanas tehnoloģiju panāk precīzu atdalīšanu.

Lāzergriešanas priekšrocības

1. Augsta automatizācijas integrācija (apvienota griešanas/šķelšanas funkcionalitāte) ar zemu enerģijas patēriņu un vienkāršotu darbību;

2. Bezkontakta apstrāde nodrošina unikālas iespējas, kas nav sasniedzamas ar parastajām metodēm;

3. Darbība bez patērējamiem materiāliem samazina ekspluatācijas izmaksas un uzlabo vides ilgtspējību;

4. Augstākā precizitāte ar nulles konusveida leņķi un sekundāro sagataves bojājumu novēršanu;

XKH nodrošina visaptverošus pielāgošanas pakalpojumus mūsu lāzergriešanas sistēmām, tostarp pielāgotas platformas konfigurācijas, specializētu procesa parametru izstrādi un lietojumprogrammām specifiskus risinājumus, lai apmierinātu unikālas ražošanas prasības dažādās nozarēs.