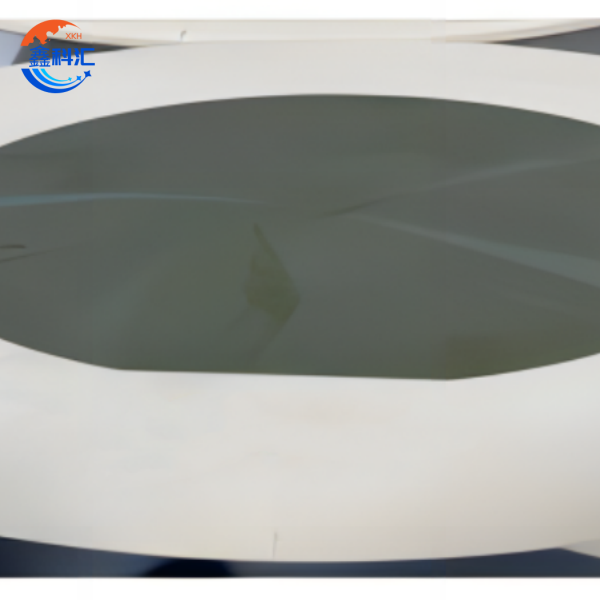

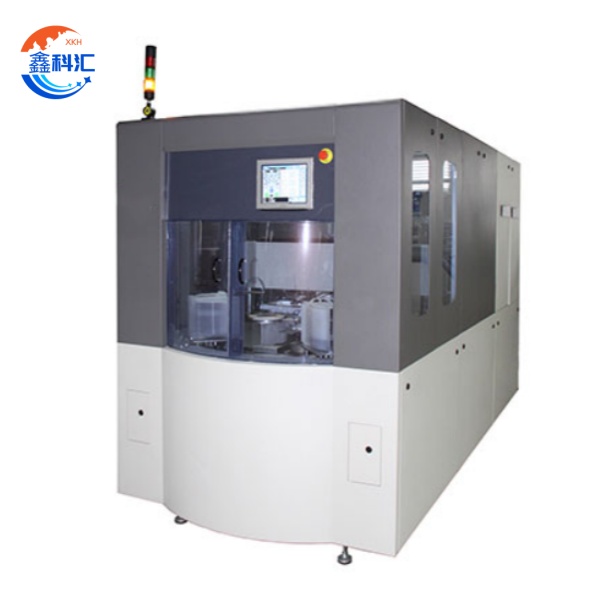

Vafeļu retināšanas iekārtas 4 collu–12 collu safīra/SiC/Si vafeļu apstrādei

Darbības princips

Vafeļu retināšanas process notiek trīs posmos:

Rupja slīpēšana: dimanta ripa (graudu izmērs 200–500 μm) noņem 50–150 μm materiāla ar ātrumu 3000–5000 apgr./min, lai ātri samazinātu biezumu.

Smalka slīpēšana: Smalkāks slīpripas gabals (graudainība 1–50 μm) samazina biezumu līdz 20–50 μm ar ātrumu <1 μm/s, lai samazinātu pazemes bojājumus.

Pulēšana (ĶMP): ķīmiski mehāniska suspensioona metode novērš atlikušos bojājumus, sasniedzot Ra <0,1 nm.

Saderīgi materiāli

Silīcijs (Si): CMOS plākšņu standarts, atšķaidīts līdz 25 μm 3D sakraušanai.

Silīcija karbīds (SiC): Termiskai stabilitātei nepieciešami specializēti dimanta diski (80% dimanta koncentrācija).

Safīrs (Al₂O₃): atšķaidīts līdz 50 μm UV LED lietojumprogrammām.

Galvenās sistēmas sastāvdaļas

1. Slīpēšanas sistēma

Divu asu slīpmašīna: apvieno rupjo/smalko slīpēšanu vienā platformā, samazinot cikla laiku par 40 %.

Aerostatiskā vārpsta: ātruma diapazons 0–6000 apgr./min ar radiālo izvirzījumu <0,5 μm.

2. Vafeļu apstrādes sistēma

Vakuuma patrona: >50 N noturēšanas spēks ar ±0,1 μm pozicionēšanas precizitāti.

Robotizēta roka: pārvieto 4–12 collu vafeļus ar ātrumu 100 mm/s.

3. Vadības sistēma

Lāzera interferometrija: biezuma monitorings reāllaikā (izšķirtspēja 0,01 μm).

Mākslīgā intelekta vadīta iepriekšēja atgriezeniskā saite: prognozē riteņu nodilumu un automātiski pielāgo parametrus.

4. Dzesēšana un tīrīšana

Ultraskaņas tīrīšana: Noņem daļiņas >0,5 μm ar 99,9% efektivitāti.

Dejonizēts ūdens: atdzesē vafeli līdz <5°C virs apkārtējās vides temperatūras.

Galvenās priekšrocības

1. Īpaši augsta precizitāte: TTV (kopējā biezuma variācija) <0,5 μm, WTW (biezuma variācija plāksnītes ietvaros) <1 μm.

2. Vairāku procesu integrācija: apvieno slīpēšanu, CMP un plazmas kodināšanu vienā iekārtā.

3. Materiālu saderība:

Silīcijs: Biezuma samazināšana no 775 μm līdz 25 μm.

SiC: Sasniedz <2 μm TTV RF lietojumprogrammām.

Dopētas plāksnes: ar fosforu dopētas InP plāksnes ar <5% pretestības nobīdi.

4. Viedā automatizācija: MES integrācija samazina cilvēcisko kļūdu skaitu par 70 %.

5. Energoefektivitāte: par 30 % mazāks enerģijas patēriņš, pateicoties reģeneratīvajai bremzēšanai.

Galvenās lietojumprogrammas

1. Uzlabots iepakojums

• 3D integrālās shēmas: Plākšņu retināšana ļauj vertikāli sakrauties loģikas/atmiņas mikroshēmām (piemēram, HBM stekus), panākot 10 reizes lielāku joslas platumu un par 50 % samazinātu enerģijas patēriņu salīdzinājumā ar 2,5 D risinājumiem. Iekārta atbalsta hibrīdsavienojumu un TSV (caur silīciju caurulīšu) integrāciju, kas ir kritiski svarīgi AI/ML procesoriem, kuriem nepieciešams <10 μm savienojumu solis. Piemēram, 12 collu plāksnītes, kas ir atšķaidītas līdz 25 μm, ļauj sakrauties vairāk nekā 8 slāņiem, vienlaikus saglabājot <1,5 % deformāciju, kas ir būtiski automobiļu LiDAR sistēmām.

• Izliekta korpusa iepakošana: Samazinot vafeļu biezumu līdz 30 μm, savienojumu garums tiek saīsināts par 50%, samazinot signāla aizkavi (<0,2 ps/mm) un nodrošinot 0,4 mm īpaši plānus čipiņus mobilajām SoC ierīcēm. Process izmanto sprieguma kompensētus slīpēšanas algoritmus, lai novērstu deformāciju (>50 μm TTV vadība), nodrošinot uzticamību augstfrekvences radiofrekvenču lietojumprogrammās.

2. Jaudas elektronika

• IGBT moduļi: retināšana līdz 50 μm samazina termisko pretestību līdz <0,5 °C/W, ļaujot 1200 V SiC MOSFET tranzistoriem darboties 200 °C savienojuma temperatūrā. Mūsu iekārtas izmanto daudzpakāpju slīpēšanu (rupja: 46 μm graudi → smalka: 4 μm graudi), lai novērstu pazemes bojājumus, sasniedzot >10 000 termiskās ciklēšanas ciklu uzticamību. Tas ir ļoti svarīgi elektrotransportlīdzekļu invertoriem, kur 10 μm biezas SiC plāksnes uzlabo pārslēgšanās ātrumu par 30 %.

• GaN uz SiC jaudas ierīces: 650 V GaN HEMT plākšņu retināšana līdz 80 μm uzlabo elektronu mobilitāti (μ > 2000 cm²/V·s), samazinot vadītspējas zudumus par 18 %. Procesā tiek izmantota lāzera atbalstīta sadalīšana, lai novērstu plaisāšanu retināšanas laikā, panākot <5 μm malu šķembām RF jaudas pastiprinātājiem.

3. Optoelektronika

• GaN uz SiC gaismas diodes: 50 μm safīra substrāti uzlabo gaismas ekstrakcijas efektivitāti (LEE) līdz 85% (salīdzinājumā ar 65% 150 μm plāksnēm), samazinot fotonu ieslodzījumu. Mūsu iekārtu īpaši zemā TTV kontrole (<0,3 μm) nodrošina vienmērīgu gaismas diodes emisiju 12 collu plāksnēs, kas ir kritiski svarīgi Micro-LED displejiem, kuriem nepieciešama <100 nm viļņa garuma vienmērība.

• Silīcija fotonika: 25 μm biezas silīcija plāksnes nodrošina par 3 dB/cm mazākus izplatīšanās zudumus viļņvados, kas ir būtiski 1,6 Tbps optiskajiem raidītājiem/uztvērējiem. Process integrē CMP izlīdzināšanu, lai samazinātu virsmas raupjumu līdz Ra < 0,1 nm, tādējādi uzlabojot savienojuma efektivitāti par 40 %.

4. MEMS sensori

• Akselerometri: 25 μm silīcija plāksnes sasniedz signāla un trokšņa attiecību (SNR) >85 dB (salīdzinājumā ar 75 dB 50 μm plāksnēm), palielinot masas nobīdes jutību. Mūsu divu asu slīpēšanas sistēma kompensē sprieguma gradientus, nodrošinot <0,5% jutības novirzi temperatūrā no -40 °C līdz 125 °C. Pielietojumi ietver automobiļu avāriju noteikšanu un AR/VR kustību izsekošanu.

• Spiediena sensori: Atšķaidīšana līdz 40 μm nodrošina 0–300 bāru mērījumu diapazonus ar <0,1 % FS histerēzi. Izmantojot pagaidu saiti (stikla nesējus), process novērš plāksnīšu lūzumu aizmugures kodināšanas laikā, sasniedzot <1 μm pārspiediena toleranci rūpnieciskajiem IoT sensoriem.

• Tehniskā sinerģija: Mūsu vafeļu retināšanas iekārtas apvieno mehānisko slīpēšanu, CMP un plazmas kodināšanu, lai risinātu dažādas materiālu problēmas (Si, SiC, safīrs). Piemēram, GaN uz SiC ir nepieciešama hibrīdslīpēšana (dimanta diski + plazma), lai līdzsvarotu cietību un termisko izplešanos, savukārt MEMS sensoriem ir nepieciešams virsmas raupjums zem 5 nm, izmantojot CMP pulēšanu.

• Ietekme uz nozari: Nodrošinot plānākas, augstākas veiktspējas plāksnes, šī tehnoloģija veicina inovācijas mākslīgā intelekta mikroshēmās, 5G mmWave moduļos un elastīgā elektronikā, ar TTV pielaidēm <0,1 μm salokāmiem displejiem un <0,5 μm automobiļu LiDAR sensoriem.

XKH pakalpojumi

1. Pielāgoti risinājumi

Mērogojamas konfigurācijas: 4–12 collu kameru konstrukcijas ar automatizētu iekraušanu/izkraušanu.

Dopinga atbalsts: Pielāgotas receptūras Er/Yb-dopētiem kristāliem un InP/GaAs plāksnēm.

2. Pilnīgs atbalsts

Procesa izstrāde: Bezmaksas izmēģinājuma versijas ar optimizāciju.

Globālā apmācība: ikgadējas tehniskās darbnīcas par apkopi un problēmu novēršanu.

3. Vairāku materiālu apstrāde

SiC: plātnīšu retināšana līdz 100 μm ar Ra <0,1 nm.

Safīrs: 50 μm biezums UV lāzera logiem (caurlaidība >92 % pie 200 nm).

4. Pievienotās vērtības pakalpojumi

Palīgmateriāli: dimanta diski (vairāk nekā 2000 plāksnes/kalpošanas laiks) un CMP suspensijas.

Secinājums

Šī vafeļu retināšanas iekārta nodrošina nozarē vadošo precizitāti, daudzpusību darbā ar vairākiem materiāliem un viedu automatizāciju, padarot to neaizstājamu 3D integrācijai un jaudas elektronikai. XKH visaptverošie pakalpojumi — sākot no pielāgošanas līdz pēcapstrādei — nodrošina klientiem izmaksu efektivitāti un izcilu veiktspēju pusvadītāju ražošanā.